Cementit

Cementit ili željezov karbid (Fe3C) je vrlo tvrd i krt kemijski spoj, sastojina je tehničkog željeza koja uzrokuje njegovu tvrdoću. To je metastabilan intersticijski spoj (ugljik se otapa u čvrstom željezu jer su njegovi atomi puno manji), koji sadrži 6,67% ugljika (masenih udjela). On je tvrd i krhak, tvrdoća je oko 850 HV (tvrdoća po Vickersu), te ima vlačnu čvrstoću oko 750 N/mm2. To je ujedno najtvrđa faza u čeliku, a samostalno se određuje kao keramika.[1]

Cementit ima feromagnetična svojstva do Curiejeve temperature, koja iznosi oko 480 K (207 ºC), a nakon toga postaje paramagnetičan. Paramagnetične tvari su one tvari u kojima atomi ili molekule imaju nesparene elektrone, a vanjsko magnetsko polje ih privlači.

Prirodni cementit ili željezov karbid (Fe3C) se može pronaći (s minimalnim količinama nikla i kobalta) u metalnim meteoritima ili sideritima, gdje se naziva kohenit, prema njemačkom mineralogu Emilu Cohenu, koji ga je prvi opisao.

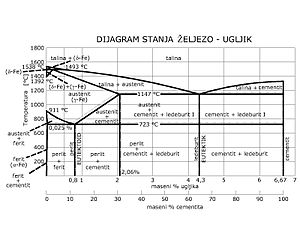

Dijagram stanja željezo – ugljik (cementit) nije pravi stabilni ili ravnotežni dijagram (fazni dijagram), jer on podrazumijeva da se prisutne faze ne mijenjaju s vremenom. Naime, željezni karbid Fe3C ili cementit raspada se tijekom vremena na željezo i ugljik prema jednadžbi:

- Fe3C → 3 Fe + C (pahuljasti grafit).

Nestabilna faza cementit tvori metastabilni dijagram stanja željezo – ugljik (cementit) interesantan do 6,67% ugljika (masenih udjela), koji odgovaraju sastavu cementita. Raspad cementita na sobnoj temperaturi zahtijeva veoma dugo vrijeme, pa čak i kod 700 °C traje nekoliko godina. Zbog toga se fazni dijagram željezo – ugljik (cementit) može, u uvjetima polaganog hlađenja i zagrijavanja, aproksimativno promatrati kao "ravnotežni" dijagram stanja. Prave ravnotežne promjene pokazuje stabilni dijagram stanja željezo – ugljik interesantan do 7% ugljika (masenih udjela).

Primarni cementit ili ledeburitni cementit izlučuje se iz taline u obliku dugih, igličastih kristala kada je sadržaj ugljika veći od 4,3% (masenih udjela). Kod 4,3% ugljika i temperature od 1147 °C nastaje eutektička smjesa austenita i cementita, koja se naziva ledeburit.

Sekundarni cementit ili perlitni cementit se pojavljuje kod eutektoidnog čelika, a to je čelik s 0,8% ugljika (masenih udjela), a naziva se i perlit. Perlit se sastoji od 88% ferita i 12% sekundarnog cementita (Fe3C). Sekundarni cementit je produkt segregacije, koji nastaje kada se legura s 2,05 % C (masenih udjela) polako hladi od 1147 °C do 723 °C (gdje je topivost ugljika u austemitu ili γ-Fe 0,08%), tako da se višak ugljika izlučuje duž linije topivosti. On se sastoji iz cementita izlučenog na granicama zrna austenita i iglica cementita izlučenih u austenitnom zrnu, što daje tzv. mrežu cementita.

Tercijarni cementit ili feritni cementit je produkt segregacije koji nastaje, kada se legura s 0,025% C (masenih udjela) polako hladi od 723 °C do sobne temperature (gdje je maksimalna topivosti ugljika u feritu ili α-Fe 0,008%), tako da se višak ugljika izlučuje duž linije topivosti. Kod legura s više od 0,025% C dolazi do izlučivanja perlitnog cementita ili sekundarnog cementita.

Čelik je legura željeza i ugljika, s manje od 2,06 % ugljika, uz prisutne pratioce (silicij, mangan) i nečistoće (fosfor, sumpor i druge) i eventualni dodatak jednog ili više legirnih elemenata.[2]

Eutektoidni čelik je čelik s 0,8% ugljika (masenih udjela), a naziva se i perlit. Perlit se sastoji od 88% ferita i 12% cementita (Fe3C). Eutektoidni čelik ili perlit ima u uvjetima polaganog hlađenja perlitnu mikrostrukturu, koja se sastoji od naizmjenično raspoređenih lamela ferita i cementita. Lamele ferita su oko sedam puta deblje od lamela cementita i mogu se vidjeti samo kod većeg povećanja optičkog mikroskopa.[3]

Polagano hlađenje podeutektoidnog čelika s 0,4% C (masenih udjela) karakterizira sljedeće:

- na temperaturi iznad 800 °C čelik ima austenitnu mikrostrukturu.

- na temperaturi malo iznad 723 °C mikrostruktura čelika sastoji se od ferita s 0,025 % C i austenita eutektoidnog sastava s 0,8 % C. Ferita ima 51,6% i austenita ima 48,4%.

- na temperaturi ispod 723 °C austenit eutektoidnog sastava raspada se u perlit, pa se mikrostruktura sastoji od 51,6 % ferita (proeutektoidnog) i 48,4 % perlita. Ferita ima 94,4% i cementita ima 5,6%. Na osnovi ovih podataka može se zaključiti sljedeće: 94,4 % ferita sastoji se od 51,6 % podeutektoidnog ferita i 42,8 % eutektoidnog ferita, a 48,4 % perlita sastoji se od 42,8 % eutektoidnog ferita i 5,6 % cementita (Fe3C).

Kada se podeutektoidni čelik hladi polako ispod 911 °C dolazi do precipitacije ferita na granicama austenitnog zrna. Ako je hlađenje brže ili su zrna austenita veoma velika, ferit koji je kristalografski orijentiran kao i austenit, više neće precipitirati na granicama austenitnog zrna kao ekviaksijalna zrnca, već u obliku iglica ili pločica, pa nastaje tzv. Widmanstattenova struktura ili Widmanstättenove figure.

Polagano hlađenje nadeutektoidnog čelika s 1,2% C (masenih udjela) karakterizira sljedeće:

- na temperaturi iznad 840 °C čelik ima austenitnu mikrostrukturu.

- na temperaturi malo iznad 723 °C mikrostruktura se sastoji od austenita i sekundarnog cementita, koji se izlučuje na granicama austenitnog zrna. Austenita ima 93,2% i cementita ima 6,8%.

- na temperaturi malo ispod 723 °C austenit eutektoidnog sastava raspada se u perlit, pa se mikrostruktura čelika sastoji od 93,2 % perlita i 6,8 % proeutektoidnog cementita. Ferita ima 82,3% i cementita ima 17,7%. Na osnovi toga može se zaključiti sljedeće: 93,2 % perlita sastoji se od 82,3 % ferita i 10,9 % cementita (Fe3C), a 17,7 % cementita sastoji se od 10,9 % eutektoidnog cementita i 6,8 % proeutektoidnog cementita.

Ako se čelik hladi s povećanom brzinom nedostatno je vrijeme za završetak procesa difuzije; ili ovaj proces ne započinje, zbog pada temperature na onu vrijednost kod koje je difuzija "beskonačno" spora. To se često događa u proizvodnji, gdje zbog ubrzanog hlađenja fazni preobražaji nastupaju pri nižim temperaturama od ravnotežnih ili do njih uopće ne dolazi. Mikrostruktura takvog čelika razlikuje se od one koju daje ravnotežni dijagram stanja, tim više što je veća brzina hlađenja, a ovisi još o sastavu legure i temperaturi zaustavljanja brzog hlađenja.[4]

Utjecaj brzine hlađenja na temperature faznih prijelaza odnosno na raspad austenita kod jednog podeutektoidnog čelika s 0,45% C (maseni udjel) prikazan je na slici. Kod malih brzina hlađenja (< 50 ºC/s) linije Ar3 i Ar1 su značajno udaljene. Ispod linije Ar3 izlučuje se proeutektoidni ferit, a kod Ar1 preostali austenit pretvara se u perlit.

S povećanjem brzine hlađenja u ovom području izdvaja se sve manje ferita. Kod brzine hlađenja od 50 °C/s dolazi do spajanja dviju linija u jednu točku, jer se više ne izdvaja proeutektoidni ferit, već nastaje samo finolamelarni perlit. Struktura nastalog perlita tako je fino heterogena, da pod mikroskopom malog povećanja izgleda homogena i različita od strukture perlita. Taj strukturni sastojak čelika dobio je svojevremeno naziv sorbit, prema engleskom metalurgu Henry Clifton Sorbyu, koji se danas više ne upotrebljava.

Daljnjim porastom brzine hlađenja smanjuje se temperatura Ar1. Kod brzine hlađenja od 250 °C/s dolazi do nagle promjene mikrostrukture: pored perlita koji nastaje kod 600 °C (Ar') pojavljuje se novi mikrostrukturni sastojak čelika martenzit kod 300 °C (Ms), koji je dobio naziv prema njemačkom metalurgu Adolfu Martensu. On nastaje kada se čelik austenitne strukture ohladi na određenu, dovoljno nisku temperaturu Ms (temperaturu početka stvaranja martenzita) brzinom hlađenja koja se naziva donja kritična brzina hlađenja. U mikrostrukturi takvog tzv. kaljenog čelika martenzit se javlja u obliku nakupina igličastih kristala, koji se sijeku pod određenim kutovima.

Kod martenzitne reakcije transformira se γ-faza s plošno centriranom kubičnom kristalnom rešetkom u α-fazu s bazno-centriranom tetragonskom rešetkom. Zbog velike brzine hlađenja i pada temperature brzina difuzije približava se praktički nuli, pa ugljik više nema mogućnosti da difundira kroz kristalnu rešetku ferita (α-Fe). Zbog viška atoma ugljika u prezasićenoj čvrstoj otopini kubična struktura α-Fe deformira se u tetragonsku. Tetragonska kristalna struktura martenzita zapravo je prezasićena čvrsta otopina ugljika u α-Fe. Nastala struktura ima određenu unutrašnju napetost, kojom se objašnjavaju visoka tvrdoća i otpornost martenzita prema nagrizanju s metalografskim reagensima.

Martenzitna transformacija ne nastaje procesom difuzije već spada u veoma brze, nedifuzijske procese. Temperatura početka stvaranja martenzita Ms ne ovisi o brzini hlađenja, već o sastavu legure, temperaturi s koje se čelik hladi (temperaturi kaljenja) i postupku kojem je čelik podvrgnut prije samog hlađenja. Ipak, da bi uopće mogao nastati martenzit mora biti dosegnuta i određena brzina hlađenja (donja kritična brzina hlađenja).

S porastom brzine hlađenja između donje i gornje kritične brzine ne mijenja se mikrostruktura čelika, već samo odnos između udjela perlita i martenzita. Pod mikroskopom relativno malog povećanja vide se tamne mrlja u obliku rozeta (tj. perlit koji se lako nagriza s metalografskim reagensima) uložene u svijetli martenzit, koji je otporan prema nagrizanju. Kako se fina lamelarna struktura perlita nije mogla vidjeti bez elektronskog mikroskopa ova mikrostruktura nazvana trostit, prema američkom metalurgu Geraldu Troostu opet je pogrešno proglašena novim strukturnim sastojkom čelika.

Iznad gornje kritične brzine hlađenja (od 600 °C/s) ne nastaje više perlit već se dobiva samo martenzit. Ako se čelik ohladi na temperaturu između A1 i A3 brzinom iznad kritične dobivaju se strukture koje pored martenzita (eventualno trostita) sadrže ferit, odnosno sekundarni cementit.

Kada se čelik hladi brzinom između gornje i donje kritične brzine hlađenja na nižim temperaturama (između temperature stvaranja perlita i martenzita) tada se dobiva struktura sastavljena od ferita i cementita, ali različita od perlita. To je struktura međustupnja ili međustruktura nazvana bainit, prema američkom metalurgu Edgaru Bainu, koja nije jako izražena kod nelegiranih čelika. Struktura bainita razlikuje se od strukture perlita, jer je brzina difuzije atoma ugljika na ovoj temperaturi tako mala da se atomi ugljika ne mogu pomicati na veće udaljenosti i stvoriti lamele cementita. Zbog toga se umjesto lamela ferita i cementita stvaraju samo lamele ferita na čijim granicama se izdvaja cementit u obliku sitnih, kuglastih čestica vidljivih samo pomoću elektronskog mikroskopa. Razlika u strukturi između perlita i bainita posljedica je razlike u procesima njihovog nastajanja.

- ↑ [1] Arhivirana inačica izvorne stranice od 4. srpnja 2014. (Wayback Machine) "Fizikalna metalurgija I", dr.sc. Tanja Matković, dr.sc. Prosper Matković, www.simet.unizg.hr, 2011.

- ↑ "Strojarski priručnik", Bojan Kraut, Tehnička knjiga Zagreb 2009.

- ↑ [2] Arhivirana inačica izvorne stranice od 31. srpnja 2013. (Wayback Machine) "Metali", www.ffri.uniri.hr, 2011.

- ↑ "Specijalni čelici", dr. sc. Stjepan Kožuh, doc., Metalurški fakultet, www.simet.unizg.hr, 2010.