Staal

Staal is 'n legering wat hoofsaaklik uit yster bestaan met 'n koolstof-inhoud tussen 0.2 en 2.04% op 'n massabasis (C:1000–10,8.67Fe), afhangende van die graad. Koolstof is die mees kostedoeltreffende legeringselement vir yster. Verskeie ander legeringselemente word egter ook gebruik soos mangaan, chroom, vanadium en wolfram.[1] Koolstof en ander elemente dien as verhardingsmiddels en verhoed dat die dislokasies van die ysteratoom kristalstruktuur oormekaar gly. Deur die hoeveelhede en die vorm waarin die legeringselemente in die staal voorkom kan eienskappe soos die hardheid, smeebaarheid en treksterkte van die staal beheer word.

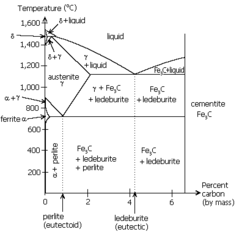

Staal met 'n verhoogde koolstofinhoud kan harder en sterker gemaak word as yster, maar word dan ook meer bros. Die maksimum oplosbaarheid van koolstof in yster (in die oustenitiese gebied) is 2.14% op 'n massabasis en kom voor by 1149 °C; hoër konsentrasies van koolstof of laer temperature sal sementiet tot gevolg hê. Legerings met 'n hoër koolstofinhoud as hierdie staan bekend as gietyster as gevolg van hulle laer smeltpunt en gietvermoë. Staal kan ook van smeeyster onderskei word wat slegs 'n klein hoeveelheid vreemde elemente bevat, maar soveel as 1% tot 3% op 'n massabasis slak in die vorm van verlengde partikels wat in een rigting voorkom wat 'n kenmerkende grein in die yster veroorsaak. Smeeyster is meer roesbestand as staal en kan makliker gesweis word.

Ten spyte daarvan dat staal lank voor die Renaissance met behulp van verskeie ondoeltreffende metodes vervaardig is, het die gebruik daarvan eers algemeen geword nadat meer doeltreffende vervaardigingsmetodes in die 17de eeu ontwikkel is. Met die ontdekking van die Bessemer-proses in die middel 19de eeu het staal 'n betreklik goedkoop, massavervaardigde materiaal geword. Verdere verfynings van die proses, soos die Linz-Donawitz verwerkingstegniek oftewel die basiese suurstofproses, het die vervaardigingskoste verder verlaag en ook die kwaliteit van die metaal verhoog. Vandag is staal 'n algemene boumateriaal in die wêreld en is 'n belangrike komponent in geboue, gereedskap, voertuie en huishoudelike- en ander toebehore.

Moderne staal word geïdentifiseer deur verskeie grade wat deur verskillende standaarde-organisasies daargestel word.

Materiaaleienskappe

[wysig | wysig bron]Yster word soos die meeste ander metale gewoonlik nie as 'n onverbonde element in die aardkors aangetref nie.[2] Yster word slegs in verbinding met suurstof of swael in die aarde se kors gevind. Tipiese ysterbevattende minerale sluit Fe2O3-die vorm waarin ysteroksied in die mineraal hematiet voorkom en FeS2—piriet.[3] Yster word ontgin vanuit erts deur die suurstof te verwyder deur dit met 'n ander chemiese element te verbind soos koolstof. Die smeltproses is eers toegepas op metale met laer smeltpunte. Koper smelt net bokant 1000 °C, terwyl tin rondom 250 °C. Daarteenoor smelt gietyster wat meer as 1.7% koolstof in legering bevat by ongeveer 1 370 °C. Al hierdie temperature kon bereik word met antieke metodes wat vir ten minste 6000 jaar lank in gebruik was (sedert die bronstydperk). Aangesien die oksidasietempo baie vinnig toeneem bo 800 °C, is dit belangrik dat die smeltproses in 'n omgewing plaasvind waar daar min suurstof teenwoordig is.

Anders as koper en tin los koolstof geredelik op in vloeibare yster, wat meebring dat die smeltproses 'n legering tot gevolg het wat te veel koolstof bevat om staal genoem te word.[4] Selfs in die nouer konsentrasiebestek van staal, kan die mengsels van koolstof en staal 'n verskeidenheid strukture vorm waarvan die eienskappe merkbaar verskil. Dit is baie belangrik dat 'n mens hierdie verskille verstaan om goeie kwaliteit staal te kan vervaardig. By kamertemperatuur is die mees stabiele vorm van yster die liggaamsgesentreerde kubiese struktuur ferriet of α-yster, wat 'n betreklik sagte metaal is wat slegs 'n klein hoeveelheid koolstof kan oplos (nie meer as 0.021 % op 'n massabasis teen 910 °C). Bo 910 °C ondergaan ferriet 'n fase-oorgang vanaf die liggaamsgesentreerde kubiese struktuur na 'n vlakgesentreerde kubiese struktuur wat oustenitiese of γ-yster genoem word, wat ook 'n sagte metaal is maar beduidend meer koolstof kan oplos (soveel as 2.03 % op 'n massabasis teen 1154 °C)[5]

Aangesien koolstofryke ousteniet verkoel, poog die mengsel om terug te keer na die ferrietfase wat 'n oormaat koolstof tot gevolg het. Een manier waarop die koolstof die oustenietfase kan verlaat is vir die sementiet om uit die mengsel te presipiteer wat yster agterlaat wat suiwer genoeg is om ferriet te vorm en 'n gevolglike sementiet-ferrietmengsel tot gevolg het. Sementiet is 'n stoigiometriese fase met die chemiese formule Fe3C. Sementiet vorm in gebiede waar die koolstofinhoud hoër is terwyl ander gebiede daar rondom na die ferrietfase terugkeer. Sodoende word herhalende patrone gevorm wat aanleiding gee tot lae wat as perliet (Fe3C:6.33Fe) bekend staan vanweë die pêrelagtige voorkoms of die soortgelyke maar minder aantreklike bainietfase.

Die belangrikste polimorfiese vorm is waarskynlik martensiet, 'n chemies metastabiele stof wat ongeveer vier keer sterker is as ferriet. 'n Minimum van 0.4 massapersent koolstof (C:50Fe) word benodig om martensiet te vorm. Wanneer ousteniet geblus word om martensiet te vorm, word die koolstof op die plek "vasgevang" wanneer die selstruktuur oorskakel vanaf 'n vlakgesentreerde kubiese tot 'n liggaamsgesentreerde kubiese struktuur. Die koolstofatome is veels te groot om in die interstellêre ruimtes te pas en verwring die selstruktuur na 'n liggaamsgesentreerde tetragonale struktuur. Martensiet en ousteniet het 'n identiese chemiese samestelling. Daarom vereis dit uiters min termiese aktiveringsenergie om te vorm.

Die hittebehandelingsproses vir die meeste soorte staal behels die verhitting van die legering totdat ousteniet vorm en die daaropvolgende blus van die warm metaal in water of olie, wat dit so vinnig afkoel dat die omskakeling na ferriet of perliet nie genoegsame tyd het om plaas te vind nie. Die omskakeling na martensiet in teenstelling gebeur bykans onmiddellik vanweë die laer aktiveringsenergie.

Martensiet het 'n laer digtheid as ousteniet, dus het die omskakeling tussen die twee fases 'n verandering in volume tot gevolg, wat in hierdie geval 'n uitsetting tot gevolg het. Interne spanning van hierdie uitsetting veroorsaak dat die martensietkristalle saamgepers word en trekspanning word op die oorblywende ferriet uitgeoefen met 'n beduidende hoeveelheid skuifspanning op beide fases. As die blus nie behoorlik gedoen word nie kan die spannings veroorsaak dat die onderdeel uitmekaarspat wanneer dit afkoel; en indien nie kan dit werksverharding en ander mikroskopiese gebreke tot gevolg hê. Dit is algemeen dat bluskrake vorm wanneer staal met water geblus word, al is dit nie altyd sigbaar nie.[6]

Op hierdie stadium is die koolstofinhoud hoog genoeg om 'n beduidende hoeveelheid konsentrasie martensiet te vorm, wat 'n uiters harde dog bros materiaal lewer. Dikwels word staal aan 'n verdere lae-temperatuurproses blootgestel om van die martensiet te vernietig (deur genoeg tyd toe te laat vir sementiet om te vorm) en help ook om die interne spannings en gebreke te verminder. Dit maak die staal sagter en lewer 'n meer smeebare en breukbestande metaal. Hierdie stap waarin tyd so 'n belangrike rol speel word tempering genoem en lewer getemperde staal.[7]

Ander materiale word dikwels by die yster-koolstofmengsel gevoeg om die uiteindelike eienskappe te beheer. Nikkel en mangaan in staal verleen daaraan 'n hoër treksterkte en maak ousteniet chemies meer stabiel, chroom verhoog die hardheid en smeltpunt en vanadium verhoog ook die hardheid terwyl dit metaalvermoeiïng verminder. Groot hoeveelhede chroom en nikkel (dikwels 18% en 8% respektiewelik) word bygevoeg om vlekvrye staal te lewer wat 'n harde oksied op die metaaloppervlak vorm en korrosie inhibeer. Wolfram vertraag die vorming van sementiet wat meer martensiet laat vorm teen laer blustempos en lewer snelstaal. Aan die ander kant maak swael, stikstof en fosfor staal brosser en daarom moet hierdie elemente vanuit die erts verwyder word tydens verwerking.[8]

Bibliografie

[wysig | wysig bron]- In: Lantern. Tydskrif vir Volksopvoeding. Jaargang 3, no. 2, September 1953.

Verwysings

[wysig | wysig bron]- ↑ Ashby, Michael F.; Jones, David R. H. (1992) [1986]. Engineering Materials 2 (in English) (with corrections uitg.). Oxford: Pergamon Press. ISBN 0-08-032532-7.

{{cite book}}: AS1-onderhoud: onerkende taal (link) - ↑ Winter, Mark. "Periodic Table: Iron" (in Engels). The University of Sheffield. Geargiveer vanaf die oorspronklike op 20 Mei 2008. Besoek op 28 Februarie 2007.

- ↑ F. Brookins, Theo. (November 1899). "Common Minerals and Valuable Ores". Birds and All Nature. A. W. Mumford. 6 (4). Besoek op 28 Februarie 2007.

- ↑ "Smelting". Britannica. (2007). Encyclopedia Britannica. URL besoek op 2007-02-28.

- ↑ Mittemeijer, E. J.; =Slycke, J. T. "Chemical potentials and activities of nitrogen and carbon imposed by gaseous nitriding and carburising atmospheres" (PDF). Surface Engineering 1996 Vol. 12 No. 2 (in Engels). p. 156. Geargiveer vanaf die oorspronklike (PDF) op 8 September 2016. Besoek op 10 Augustus 2006.

{{cite web}}: AS1-onderhoud: ekstra leestekens (link) - ↑ "Quench hardening of steel" (in Duits). INI International. Geargiveer vanaf die oorspronklike op 1 November 2008. Besoek op 28 Februarie 2007.

- ↑ Pye, David. "Steel Heat Treating" (in Engels). Gardner Publications, Inc. Geargiveer vanaf die oorspronklike op 21 Februarie 2010. Besoek op 28 Februarie 2007.

- ↑ "Alloying of Steels" (in Engels). Metallurgical Consultants. 28 Junie 2006. Geargiveer vanaf die oorspronklike op 23 Mei 2020. Besoek op 28 Februarie 2007.

Eksterne skakels

[wysig | wysig bron] Wikiwoordeboek het 'n inskrywing vir staal.

Wikiwoordeboek het 'n inskrywing vir staal.